亚麻籽俗称胡麻,是亚麻科一年生或多年生草本植物亚麻的种子,作为食品和药品已有5000多年的历史,是世界第七大、我国第五大油料作物。其主产区为加拿大、阿根廷、美国、中国、印度等国家,全世界亚麻籽年总产量约为240万t,我国年产量在30万t左右。

亚麻籽全籽含油30%~45%、蛋白质10%~30%,并含有人体必需的氨基酸和丰富的食用纤维、矿物质、多种维生素(A、B族、D、E等)及酚酸类、黄酮、植酸、卵磷脂等活性营养成分,具有很好的食用和药用价值。我国生产的亚麻籽几乎全部用于制油。亚麻籽油含有大量的不饱和脂肪酸,其中亚麻酸占39%~62%,油酸占13%~39%,亚油酸占12%~30%,是一种颇具营养保健作用的功能性油脂。

浓香亚麻籽油制取工艺是在我国传统熟制压榨胡麻油工艺基础上,利用现代制油技术,并借鉴浓香花生油、浓香芝麻油等浓香型压榨食用油生产经验而开发的一种新工艺。以新鲜的优质亚麻籽为原料,采用新型的高温烘炒、机械压榨、低温过滤的纯物理方法制取浓香亚麻籽油,其独特的生产工艺能够使制取的亚麻籽油产生浓郁的香味,大限度地保留了亚麻籽中天然的活性营养成分和特有的风味。本文以30t/d浓香亚麻籽油生产线为例,对浓香亚麻籽油制取工艺设计及工程实践进行总结,供同行参考。

1浓香亚麻籽油制取工艺

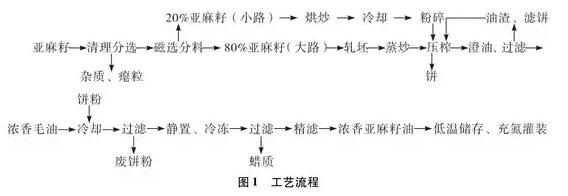

1.1工艺流程(见图1)

1.2工艺过程说明

优质亚麻籽原料接收、计量后进入清杂去石组合筛进行清理分选,除去原料中的各种杂质和瘪粒,经磁选器除去铁杂,输送至存料箱暂存,并通过存料箱底部的大路、小路给料阀分料为两部分。其中小路部分的亚麻籽(20%)去转筒烘炒机,在此经热风烘焙翻炒使亚麻籽具有浓郁的香味,然后进入凉料器冷却降温,经油料粉碎机粉碎后送去与大路蒸炒熟坯混合。大路部分的亚麻籽(80%)进入轧坯机轧坯,坯片再经输送设备送入蒸炒锅进行蒸炒,蒸炒后的熟坯料同送来的小路烘炒熟料混合后进入榨油机进行压榨。压榨毛油经油渣刮板机及澄油箱初步除渣后泵入叶片过滤机过滤,得到浓香毛油先暂存在毛油箱中。油渣刮板机、澄油箱分出的油渣及叶片过滤机分出的滤饼送回榨油机回榨。

毛油箱中的浓香毛油由泵送去精制加工。首入冷却锅中,锅内盘管中通入冷却水对毛油进行冷却降温,同时加入一定量的饼粉以吸附油中水分和胶质,并以一定的速度搅拌,待油温降至30~35℃后,由泵打入板框压滤机中过滤出废饼粉,过滤后的清油流入油箱中暂存,再由泵打入板式换热器,与流经其中的冷媒进行换热再冷却(冷冻),油温降至10~15℃后进入具有冷却盘管的沉淀罐中低温静置7d以上沉降,再由泵打入厢式压滤机中进行二次过滤以过滤出沉淀杂质(蜡质、胶质)。过滤后的浊油在浊油箱回收后再过滤。过滤后的清油先流入清油箱中暂存,再用泵经安全过滤器过滤即可得到成品浓香亚麻籽油,然后送往成品油罐低温储存或直接进行充氮灌装。

2主要工序的操作要点及设备选型

2.1原料接收

由于浓香亚麻籽油的生产工艺独特,故对原料要求较为严格,应选用新鲜的、籽粒饱满的优质亚麻籽。未成熟粒和陈化粒所产油脂酸值较高,风味较差,而霉变粒和破损粒又容易受到黄曲霉素的污染,所以未成熟粒、破损粒、霉变粒、陈化粒不能用于生产浓香亚麻籽油。此外,还应控制以下指标:含油≥32%,水分≤9%,杂质≤2%,酸值(KOH)≤1.0mg/g,过氧化值≤5mmol/kg。

目前国内压榨亚麻籽油常用的原料有国产油用亚麻籽(含油38%~45%、水分8.5%左右)和进口亚麻籽(含油42%~45%、水分6.5%左右)两种。

2.2清理分选、磁选

为减少后续工序设备的磨损,提高出油率,避免毛油颜色加深、沉淀物增多、炼耗增大,本工序针对原料中含有灰尘、皮壳、茎叶、麻绳、泥块、砂石、金属等杂质、瘪粒情况,选用了集风选、筛选、去石等功能为一体的TSQDL型高效清杂去石组合筛(1台)和磁选器(1台),清理后的亚麻籽洁净度高,含杂量小于0.15%,下脚料中亚麻籽含量小于1.5%。同时配备了带二级除尘的风网系统(1套),选用4-72型风机配CLT/A4型旋风除尘器、TBLM型脉冲除尘器,保证环境卫生。

2.3分料

熟制亚麻籽的香味来自高温炒籽,所以压榨浓香亚麻籽油的小路烘炒熟料和大路蒸炒熟坯的混合比例非常重要。小路料比例太少,热榨亚麻籽油的浓香风味不足;比例太大,又易造成榨油机的磨损。本工序设计的存料箱(1个)容量为8m3,选用2种ZGF型给料阀(小路、大路),并根据亚麻籽原料的情况和成品油风味的要求,通过变频调节存料箱锥底的两路给料阀下料大小进行小路料、大路料分配。国产亚麻籽小路料所占比例一般在20%左右,进口亚麻籽小路料可适当增大到25%左右。

2.4小路料烘炒、冷却及粉碎

热风烘炒是生产浓香亚麻籽油的关键工序,亚麻籽油香味的产生与小路料烘炒温度有直接关系。温度太低,香味较淡;温度太高,油料易焦糊甚至炭化,直接导致油色泽深而浑浊、酸值偏高和味道不符合质量要求。本工序选用了燃用天然气、环保节能、全自动控温的YLCZ型转筒式连续烘炒机组(1套)进行高温炒籽,使烘炒后的亚麻籽具有浓郁的香味,炒籽温度视不同的原料而定。国产亚麻籽皮壳薄,炒籽温度一般为130~150℃;进口亚麻籽皮壳厚,炒籽温度可提高到160~180℃。炒籽时间为25~45min,炒出的熟料应不焦不糊,呈现浓香味,掰开后颜色黄亮均匀。天然气消耗20~40m3/t。炒籽时间和气耗与原料水分成正比关系。

为防止亚麻籽热量积聚而炭化,必须将高温炒料进行冷却降温。选用了LLZ型转筒式连续凉料器(1套),在翻动和引风机换气的作用下将其温度降至50℃以下,同时引风系统将余热及脱落的皮壳带走,保证了车间良好的工作环境。

冷却后的烘炒熟料因仍是整籽,其皮壳坚硬,不利于榨油机压榨出油,还必须破碎。选用了YF1型辊式油料粉碎机(1台),粉碎的粒度较小(70%的物料通过20目筛)。

2.5大路料轧坯、蒸炒

大路料轧坯、蒸炒按正常的传统热榨预处理工艺进行。选用了YYPY型轧坯机(1台),亚麻籽经双对辊的挤压,压制成厚度为0.25~0.35mm的坯片,粉末度控制在筛孔1mm的筛下物不超过10%~15%,为后续蒸炒创造了有利条件,并便于压榨出油。

蒸炒工序是保证成品油280℃加热试验无析出物的关键所在。选用了YZCL型五层蒸炒锅(1台),一层接热水喷淋管湿润坯片。一、二层密闭装料要满一些,实行高水分高温蒸坯,使磷脂吸水膨胀转移到压榨饼中,以保证料坯能够充分蒸熟、蒸透和降低毛油的磷含量。三、四、五层存料要少,并充分排汽,确保料坯能够高温炒好,出料温度110~120℃、水分5%~8%。

2.6两路料混合、压榨

大路蒸炒后的熟坯与小路烘炒粉碎后的熟料应充分混合,才能进入榨油机,并按正常的传统热榨工艺进行一次压榨。选用了国内成熟可靠、带三层辅助蒸缸的ZX18螺旋榨油机(4台)。其入榨温度一般在120~130℃,入榨水分1.8%~3.6%,同时要求榨油机的各档垫片合适并出油正常,饼厚可控制在8mm以下,饼中残油一般在8%~9%。

2.7澄油、过滤

选用了油渣刮板机(1台)、澄油箱(1台)、叶片过滤机(1台),对压榨毛油进行初步除渣和过滤。过滤后的浓香毛油中不溶性杂质小于0.2%。

2.8低温物理精制

浓香毛油中还含有固杂、水分、蜡质和以磷脂为主的胶质等杂质。在保持压榨油浓香味的同时,如何分离这些油杂,是生产浓香亚麻籽油中的又一重要步骤。本工段选用了冷却锅(2台)、板框压滤机(1台)、板式换热器(1台)、冷却沉淀罐(4台)、厢式压滤机(1台)、安全过滤器(1台)等设备,主要精制工序为热毛油(80℃以上)冷却降温(30~35℃),饼粉吸附脱水脱胶过滤,冷媒换热冷冻(10~15℃)、静置沉降,脱蜡过滤,精微过滤。其特点为:采用物理吸附、低温干式脱胶过滤的新工艺,使亚麻籽油冷却降温,利用磷脂在油中随着温度降低,其油溶性逐步降低的特点,使油中胶质析出脱除;同时油中含有的微量水分及固杂等也随之滤掉,充分保证油脂的浓香味道,避免油脂出现明显的氧化酸败。整个生产工艺采用全低温物理过程,不采用传统的高温化学精炼工艺,大限度地保留了亚麻籽油中天然的活性营养成分和特有的风味。

2.9低温储存

亚麻籽油容易氧化变质,温度、光线、氧气、水分、金属离子是影响其储存的因素,若要提高亚麻籽油的储存期,应减少这些因素的影响。为保证浓香亚麻籽油品质的稳定性及大限度地保留其浓香味,散装浓香亚麻籽油应储存在密闭、低温(20℃以下)、充入氮气、不锈钢材质的储罐中,并添加天然的抗氧化剂,可有效提高油脂的保质期。小包装浓香亚麻籽油要储存于阴凉干燥处,其包装瓶要避光,在罐装时,均设计成充氮包装。

3影响浓香亚麻籽油质量的关键因素

生产实践表明,影响浓香亚麻籽油质量的关键因素主要有以下5个方面:①亚麻籽原料的品质优劣及新鲜程度;②亚麻籽烘炒工序的炒籽比例、炒籽温度、炒籽程度及冷却效果;③亚麻籽蒸炒工序的加水量、加汽量、蒸炒温度;④精制工序的去胶质、蜡质程度,具体表现为饼粉加入量,低温冷却速率、冷却温度、搅拌速度、静置时间等参数控制及粗细过滤滤布、滤纸使用情况;⑤储存工序的密闭程度,低温储存温度、储存条件,避光性。

4生产调试中对工艺设备的改进

4.1蒸炒锅加水装置及排汽系统的改进

加水装置只是喷淋管外接饱和蒸汽管,采用单纯喷蒸汽法对料坯进行湿润操作,但发现仅靠此加水还不够,效果也不好,而且加水量难以把握,此法不适合湿润含水量小、带皮壳的亚麻籽。后在蒸炒锅顶部平台上加装了热水箱,配备自动定量加水器,并接入喷淋管直接加入90~95℃的热水。同时也可通过原管道加入0.05~0.1MPa的直接蒸汽,以保证料坯能够充分湿润加热、蒸熟蒸透。

因车间厂房,蒸炒锅拔汽管安装未垂直接到屋顶,而是弯成90°向一侧墙壁接出排汽,且该管道线路较长。调试时发现下三层锅内水汽不能及时排出,料坯炒不好。后在排汽管道中加装合适的引风机,排汽效果较好,保证了蒸炒锅出料温度和水分达到工艺要求。

4.2榨油机榨螺衬圈的改造及主轴转速的调整

亚麻籽皮壳坚硬,而且壳含量较高,壳和仁均含油且很难分离,所以亚麻籽采用带壳压榨。调试初遇到了饼成型困难、满负荷电流偏小(20~24A)、饼残油太高(10%~14%)的问题,分析原因可能是亚麻籽原料物性特殊、传统榨油机压缩比偏小、榨膛压力不够等造成的。后对部分榨螺及衬圈进行了改造,并改小电机带轮以适当降低主轴转速,使榨油机具有较大压缩比和较长压榨时间、更适合亚麻籽这种高含油油料一次压榨。生产检测饼残油有明显降低,正常值在8%~9%。

4.3澄油箱刮板速度的调整

刮板速度为1.12m/min,调试时发现速度过快,捞渣效果不理想,渣刮不上来。研究后在电机上加装变频器,根据实际需要灵活调节刮板速度快慢,确保该设备能够有效除渣。

4.4叶片过滤前加助滤剂

通常叶片过滤植物毛油不加助滤剂也可以,但调试过滤亚麻籽油时发现滤饼总是自动卸不下来,要经常拆开进行人工清理、洗干净,分析原因可能为亚麻籽油是干性油、含亚麻胶等造成的。后在叶片过滤前加了适量的助滤剂,可起到预涂及吸水作用,使卸饼操作能够正常进行。

4.5设备密闭性、输送“死角”处理

为生产高质量的浓香亚麻籽油,调试时严格遵守油脂生产过程的良好品质管理制度,对生产线上自炒籽料和轧坯料以及压榨毛油开始在输送、储存过程中与之接触的设备、管道密闭性及输送“死角”进行检查,避免长期存放和高温,并分别做了密封和整改处理,以防止亚麻籽油及炒籽料“香味”的散发和酸值的升高。

5结束语

浓香亚麻籽油风味独特,具有浓厚的亚麻籽油芳香味道,营养价值高,深受亚麻籽产地消费群体的青睐。该生产工艺是对传统熟制压榨胡麻油工艺的创新发展,并已在山西某油厂应用。其饼中残油小于9%;成品油色泽为红黄色(≤Y47R6.8)、均匀一致,透明度好,香味浓郁、口味纯正,水分小于0.10%,杂质小于0.05%,酸值(KOH)小于2.0mg/g,过氧化值小于6.0mmol/kg,280℃加热试验无析出物,符合GB/T8235—2008《压榨二级亚麻籽油》指标(除酸值和色泽外,其余质量指标达到压榨一级亚麻籽油国家标准)。实践证明,该工艺是可行而且成功的。

微信沟通

手机官网